VMT on muovialalla toimivana yrityksenä törmännyt usein näkemykseen siitä, että alaa ei perinteisesti ajatella vastuullisena tai ympäristöystävällisenä. Koska muovia joka tapauksessa maailmassa tarvitaan, VMT haluaa olla tekemässä muovin käytöstä vastuullista.

”Haluamme olla alamme edelläkävijä ja profiloitua ennen kaikkea kierrätysraaka-aineiden huippuosaajaksi. Tähän myös kaikki kehitystyömme ja vastuullisuustoimemme tähtäävät”, toteaa Marja Haapanen VMT:n toimitusjohtaja.

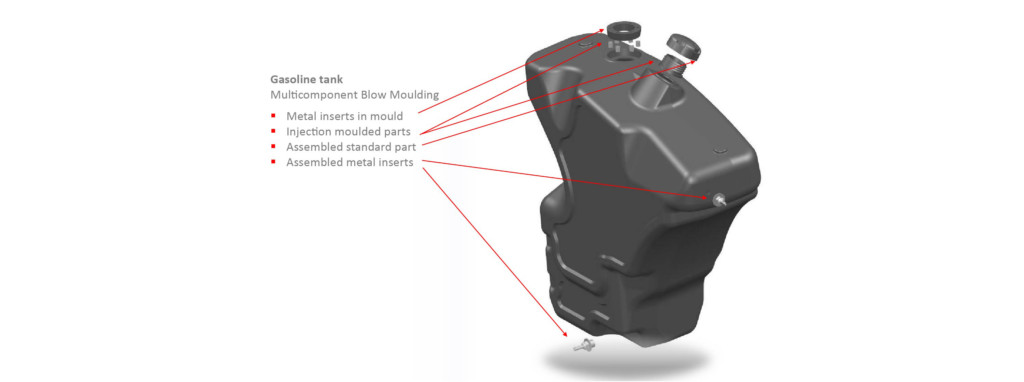

VMT valmistamia muovituotteita käytetään teollisuuden tuotannoissa koneiden ja laitteiden osissa. Muovin käyttäminen näissä on perusteltua, sillä materiaalien pitää olla hyvin muotoiltavia ja kevyitä.

”Teemme tuotekehitystämme aina kestävän kehityksen näkökulmasta. Optimoimme muovin käyttöä niin, että käytämme aina oikeaa, käyttökohteeseen soveltuvaa materiaalia. Tuotesuunnittelussa pyritään siis tekemään tuotteista optimaalisia ja toimivia siten, että niihin saadaan vaaditut lujuusominaisuudet mahdollisimman vähällä muovinkäytöllä. Pidämme myös osaltamme huolen siitä, että tuote kestää käyttöikänsä eli elinkaari on mahdollisimman pitkä”, Haapanen taustoittaa.

Kierrätysraaka-aine on ympäristöystävällinen valinta

VMT:n vastuullisesta otteesta kertoo erityisesti kierrätysraaka-aineen käyttömäärän huima nousu. Vielä pari vuotta sitten vain 20 prosenttia VMT:n tuotannossa käytetystä muoviraaka-aineesta oli kierrätysaineita ja loput 80 prosenttia oli uusia raaka-aineita. Nyt luvut on käännetty toisinpäin ‒ 80 prosenttia VMT:n valmistamista muovituotteista tehdään kierrätysmuoviaineista.

Muovikierrätyksen tehostamisen ansiosta raaka-ainevalikoima laajenee ja saatavuuskin parantuu. Uusien raaka-aineiden käyttöönotto vaatii VMT:ltä kuitenkin rutkasti kehitystyötä, josta saatujen onnistumisten myötä kierrätysmateriaalien käyttö on lisääntynyt huomattavasti.

”Tavoitteenamme on nostaa kierrätysraaka-aineista valmistettujen tuotteiden määrää entisestään”, linjaa Haapanen ja toteaa, että aina on kuitenkin pieni määrä teknisiä tuotteita, joissa uutta raaka-ainetta ei ominaisuuksien vuoksi voida korvata kierrätysraaka-aineilla.

”Pyrimme kuitenkin edelleen kasvattamaan kierrätysraaka-aineen käyttömäärää, ja teemme asian kanssa paljon töitä.”

Kierrätysraaka-aineiden puolesta puhuvat myös tieto siitä, että tulevaisuudessa uusien raaka-aineiden saaminen vaikeutuu ja hinnat kasvavat. Samaan aikaan kierrätys tehostuu ja koneet mahdollistavat kierrätysraaka-aineiden paremman käytön.

”Kierrätysmuovi on jo olemassa, joten kannattaa käyttää sitä. Kunhan muovinkierrätyksessä pidetään raaka-aineet puhtaina, niitä voidaan käyttää lukemattomia kertoa uudestaan.”

Satsaus tuotekehitykseen kannattaa

VMT:llä on käytössään kaksi eri prosessia, ruiskuvalu ja puhallusmuovaus. Ruiskuvaluprosessissa on perinteisesti ollut kierrätysaineita saatavilla, ja periaatteessa kierrätysaineidenkäyttö ruiskuvalutuotteissa on myös helpompaa. Puhallusmuovausprosessiin taas on ollut vaikeuksia saada raaka-aineita kierrätysaineina.

”Puhallusmuovausprosessi on myös vaikeammin hallittava, ja aiemmin meillä on ollut vain tietyt jakeet, joista tuotteita on saatu onnistumaan. Me VMT:llä olemme paiskineet töitä sen eteen, että puhallusmuovausprosessi saataisiin hallintaan myös kierrätysraaka-aineilla, ja sopivan raaka-aineen löydyttyä kova työ alkaa tuottamaan tulosta”, iloitsee Haapanen.

Puhallusmuovaukseen soveltuvassa kotimaisessa uusioraaka-aineessa Fortum Circossa hyödynnetään kuluttajilta kerättyä jätemuovia. Circossa on rouhittuna lähinnä muovipakkausjätteitä, kuten pesuainepulloja ja muuta pullo- ja kanisteritavaraa.

”Olemme saanet Circon toimimaan puhallusmuovausprosessin raaka-aineena, ja sitä hyödynnämmekin nyt todella paljon. Circon hyvä puoli on se, että sen saatavuus on turvattu. Kierrätysmateriaaleissa on usein se ongelma, että raaka-ainetta saattaa tulla vain yksi satsi. Kun lähdemme valmistamaan jotain tuotetta, meidän pitää varmistaa, että raaka-ainetta on jatkossakin saatavilla, sillä usein tuotteita valmistetaan useiden vuosien ajan”, kuvailee Haapanen.

Investoinneilla hiilijalanjäljen kimppuun

VMT:n sisäinen kierrätys on jo pitkään ollut hyvällä mallilla. Yritys käyttää omasta hukkamateriaalistaan liki sata prosenttia uudelleen. Hukkamateriaali menee suoraan kuljettimia pitkin rouhimella ja sieltä rouhimelta uudestaan tuotteisiin.

”Isoimpia tuotteita emme ole saaneen rouhittua omassa tuotannossa, ja nämä on viety yhteistyökumppanillemme Kuortaneelle rouhittavaksi ja sen jälkeen raaka-aine on palautunut meillä takaisin käyttöön. Nyt olemme investoimassa tämän vuoden aikana järjestelmään, jonka avulla nämä isotkin tuotteet pystytään rouhimaan itse”, Haapanen kertoo.

”Näin kiertoa tehostetaan entisestään ja päästään eroon ylimääräisistä kuljetuksista, joka osaltaan pienentää hiilijalanjälkeämmekin.”

Aktiivista työtä vastuullisuuden eteen

VMT:llä etsitään jatkuvasti asioita, jotka voitaisiin tehdä paremmin vastuullisuuden ja ympäristön näkökulmasta.

”Haluamme koko ajan tehdä pieniä toimenpiteitä energiatehokkuuden ja ylipäätään ympäristöasioiden eteen”, Haapanen vahvistaa. Vastuullisuustoimet yltävät myös henkilöstöasioihin.

”Huolehdimme tästä omasta päästämme niin, että kaikilla olisi asiat kunnossa. Olemme satsanneet työturvallisuuden parantamiseen, palkkausjärjestelmän kehittämiseen ja parantaneet henkilöstön terveydenhoitoasioita.”

Työtä kuitenkin riittää jatkossakin. Jatkossa VMT:llä aiotaan panostaa vastuullisuusraportointiin niin, että tehdyistä toimista voitaisiin selkeämmin kertoa niin omalle väelle kuin yhteistyökumppaneille ja asiakkaillekin.

”Tämän vuoden aikana aiomme myös selvittää myös hiilijalanjälkemme laskemista ja kehittää ympäristöasioita muutenkin systemaattisemmin esimerkiksi erilaisten sertifikaattien avulla. Näistä kerromme vielä tarkemmin kevään aikana”, Haapanen avaa.