Erityyppisiä säiliömäisiä tuotteita on maailmassa paljon, mutta millainen prosessi niiden valmistamisen taustalla on? Säiliömäiset muovituotteet ovat nykyään päivittäinen osa arkeamme virvoitusjuomapulloista huoltoasemien pesunestekanistereihin. Toki arjessamme näkyy säiliöitä myös huomattavasti suuremmassa mittakaavassa. Esimerkiksi kaupungeissa hyödynnetään nykyään vähemmän tilaa vieviä, maan alle upotettuja jätteiden syväkeräyssäiliöitä. Näidenkin rungot kuuluvat säiliömäisten tuotteiden ryhmään.

Helposti havaittavien säiliöiden lisäksi on myös hieman tuntemattomampi teknisten säiliöiden ryhmä. Nämä säiliöt ovat sellaisia, jotka lymyävät koneiden ja laitteiden uumenissa mahdollistamassa niiden toimintoja. Joskus osat eivät näy käyttäjälle ollenkaan koko tuotteen elinkaaren aikana.

Säiliömäinen tuote vaatii valmistusmenetelmältä enemmän

Miten sitten määritellään säiliömäinen muovituote? Vaikka kenttä onkin kattava, niin tietyt reunaehdot auttavat joukon rajaamisessa. Säiliömäinen muoto ja sisätilavuutta ympäröivä yhtenäinen ulkopinta ovat määrittelyn perusominaisuudet. Yleensä niin sisä- ja ulkopuolellakin on jokin toiminnallinen tarkoitus.

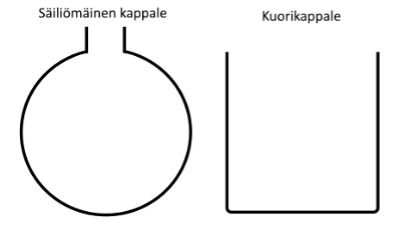

Säiliömäinen kappale ei kuitenkaan ole sama asia kuin kuorikappale. Alla karkea hahmotelma näiden eroista.

Perinteisessä muovituotteen valmistuksessa muottityökalu pystytään laittamaan tuotteen sisäpuolelle. Säiliömäistä muotoa valmistettaessa muottityökalua ei kuitenkaan voida hyödyntää samalla tavalla, vaan sisäpuoli täytyy saada muovautumaan ikään kuin itsestään. Tämä on ratkaistavissa myös niin, että valmistetaan kaksi kuorikappaletta ja asetetaan ne vastakkain, jolloin syntyy myös säiliötä vastaava muoto. Tämän menetelmän heikkous on se, että se jättää ikävän sauman tuotteen keskelle ja vaatii erillisen liitostavan. Näin mahdollinen riski vuodoille ja muille ongelmille myös kasvaa.

Valmistusmenetelmissä selkeät erot tarpeiden mukaan

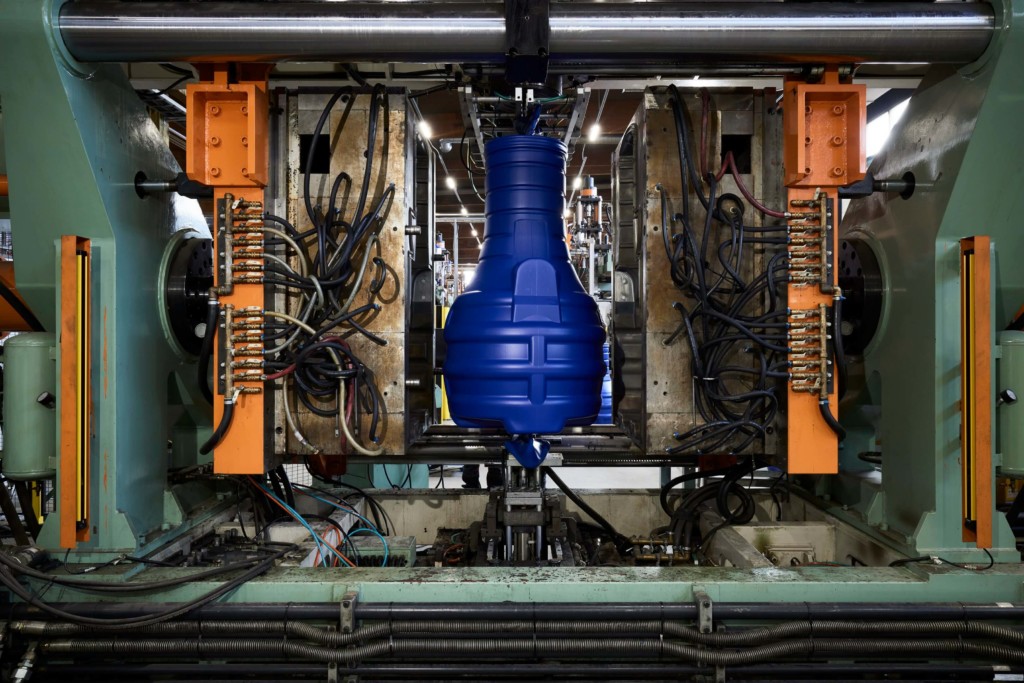

Jos säiliömäiselle kappaleelle halutaan aidosti yhtenäinen ja tiivis seinämämuoto, jää vaihtoehdoiksi kaksi valmistusmenetelmää: puhallusmuovaus ja rotaatiovalu. Näitä kahta verrataan toisiinsa usein kilpailijoina, mutta todellisuudessa kyseessä on kaksi hyvin erilaista valmistusmenetelmää, joilla on selkeät omat vahvuusalueensa.

Valmistusmenetelmää valittaessa on hyvä palata seuraavien peruskysymysten äärelle:

– Mikä on tuotteen koko?

– Miten paljon tuotetta tarvitaan määrällisesti?

– Mikä on lopputuotteen ympäristö ja käyttökohde?

Vastaukset kahteen ensimmäiseen kysymykseen tekevät aika selkeän karsinnan puhallusmuovauksen ja rotaatiovalun välillä. Koosta puhuttaessa säiliömäiset tuotteet mitattaan tilavuutena. Puhallusmuovauksen tehokas hyödyntäminen onnistuu parhaiten noin kahdesta desilitrasta aina 300–400 litraan saakka. Siitäkin ylöspäin toki pääsee, mutta työkalun kokoluokka alkaa kasvamaan niin korkeaksi, että pohjoismaisille valmistusmäärille investointiluokat alkavat olemaan turhan suuret. Kun puhutaan kuutioista tai vähintään yli 500 litran kappaleista, selkeä valinta on rotaatiovalu.

Sarjatuotantoa vai pienempiä eriä?

Kun pohditaan tuotteiden valmistusmääriä, hyvä volyymin mittari on vuosimenekki. Valmistusmäärä tuo jälleen kahden eri menetelmän vahvuudet esiin. Puhallusmuovaus voidaan luokitella sarjatuotantomenetelmäksi, sillä tuotteiden valmistussykli on verrattaen lyhyt (ykkösminuutteja) ja tuotteiden laadullinen toistuvuus on korkeaa tasoa. Valmistetavissa tuotteissa on siis keskenään hyvin vähän laadullista heittoa. Sarjatuotantomenetelmäksi puhallusmuovausta voi kutsua myös siitä syystä, että se pitää volyymista: mitä korkeammalle vuosivolyymi kasvaa, sitä tehokkaammaksi puhallusmuovaus nousee.

Nopean prosessin johdosta puhallusmuovauksen vahvuus onkin tuotteiden tehokas yksikkökustannus.

Hieman korkeahko työkalukustannus saattaa helposti karsia menetelmän listalta, varsinkin kun puhutaan pienemmistä tuotemääristä vuositasolla. Puhallusmuovauksen muottityökalut ovat aina koneistettuja ja vesijäähdytettyjä teräs- tai alumiinimuotteja. Puhallusmuovauksessa muottityökalun täytyy olla rakenteeltaan verrattain kestävä, että se pystyy pitämään kasassa muotin sisälle saatetun paineilman (6-8bar).

Vankkarakenteisina möhkäleinä ne ovat myös pitkäikäisiä ja kestävät oikein käsiteltynä helposti koko tuotteen elinkaaren. Muottikustannuksista huolimatta todellisuudessa kohtuullisen pienetkin sarjat ovat jo puhallusmuovauksella kannattavia. Hyvänä nyrkkisääntönä on, että kun tuotteiden vuosittainen tarve alkaa olla 500 kappaleen luokkaa, kannattaa puhallusmuovausta pitää tarkastelussa mukana. Valmistusmäärissä ei tule myöskään heti raja vastaan, sillä menetelmä taipuu jopa satoihin tuhansiin kappaleisiin saakka yhden muotin voimin.

Rotaatiovalu taas on vuosimenekin näkökulmasta parhaimmillaan pienissä sarjoissa, alle 500 kappaleen vuosivolyymissa. Sen muottityökalut voivat olla rakenteeltaan puhallusmuovausta kevyempiä, jopa ohutlevystä työstettyjä. Tämän mahdollistaa rotaatiovalun paineeton valmistusprosessi, joka samalla pystyy pitämään muottityökalun kustannukset maltillisina. Tosin nykypäivän tuotemuotoilu ja vaativat toiminnalliset muodot ovat pakottaneet myös rotaatiovalumuotit koneistettavien työkalujen maailmaan, jolloin liikutaan hintaluokaltaan puhallusmuovausmuottien kanssa tasoissa. Rotaatiovaluprosessille on ominaista hieman pidempi valmistussykli (kymmeniä minuutteja). Tästä johtuu myös rotaatiovalutuotteiden yksikkökustannusten korkeampia hinta.

Puhallusmuovaus tuo keveyttä, rotaatiovalu mahdollistaa terävät kulmat

Myös ympäristötekijöillä on vaikutus valmistusmenetelmän valintaan. Ympäristötekijöiksi ajatellaan muun muassa käyttölämpötilat, kemialliset rasitukset ja mekaaniset kuormitukset. Tässä tekstissä verratuissa menetelmissä käytössä olevat muoviraaka-aineet ovat melko lailla samat, joten valmistusprosesseille ominaiset erot, kuten seinämän vahvuus, tuovat eniten eroavaisuutta.

Puhallusmuovaustuotteet ovat yleensä selkeästi kevyempiä johtuen paremmasta seinämävahvuuden hallinnasta. Tuotteen seinämävahvuudet voidaan säätää tarkasti, jolloin pystytään valmistamaan kevyitä rakenteita. Pieni heikkouskin tästä menetelmästä kuitenkin löytyy. Terävien ulkonurkkien muodostaminen voi olla hieman hankalaa, sillä muovausprosessi perustuu materiaaliaihion venyttämiseen.

Rotaatiovalulla tilanne on lähestulkoon päinvastainen: terävät muodot ja nurkat sisältävät yleensä moninkertaisen määrän materiaalia tasaisiin seinämiin ja pyöreään muotoon nähden. Tästä syystä lopputuotteet rotaatiovalussa ovat usein melko raskaita. Parhaiten tuotteet menetelmien välillä erottaakin painosta. Rotaatiovalutuotteissa on hieman järeämpi tuntuma – jossain sovelluksissa tästä saattaa olla hyötyä.

Yhteenveto menetelmistä:

- Eri kokoisten säiliömäisten tuotteiden valmistus:

- 2 dl – 500 l Puhallusmuovaus

- 500+ l Rotaatiovalu

- Säiliömäisen tuotteen vuosimenekki

- >500kpl Puhallusmuovaus

- <500kpl Rotaatiovalu (joissain tilanteissa myös puhallusmuovaus)

- Tuotteen ominaisuudet

- Puhallusmuovaus

- Pyöreät muodot

- Kevyt, seinämän vahvuus hyvin hallinnassa (Terävät nurkat vaativat huomiota)

- Hyvä kemiallisen rasituksen kesto

- Rotaatiovalu

- Mahdollisuus terävämpiin muotoihin

- Raskaampi rakenne, runsas seinämänvahvuus (Vahvat nurkat)

- Hyvä kemiallisen rasituksen kesto

- Puhallusmuovaus