Emil Aaltosen museossa on avautunut muovisuhdettamme käsittelevä näyttely Muovi – eilen, tänään, huomenna. Näyttely esittelee muovin merkitystä monesta näkökulmasta nostaen esiin aikamme ihmeaineen mahdollisuudet ja haasteet.

Muovi tuli Suomeen

Suomeen ensimmäiset muovituotteet tulivat 1800-luvun lopulla ja ensimmäiset kokeilut muoviesineiden valmistamiseksi tehtiin 1910-luvun lopulla. Insinööri Robert Frantsila oli tutustunut Saksassa kaseiinimuovin valmistukseen ja yhdessä kemisti-insinööri Richard Kosterin kanssa hän kehitti galaliittilevyjen valmistustapaa. Vuoden 1920 lopulla jätettiin patenttihakemus ja seuraavana vuonna Sarvis Oy aloitti Tampereella toimintansa. Tehtailija Emil Aaltosen, joka oli yksi yhtiön perustajista, omistukseen Sarvis Oy päätyi vuonna 1926.

Näyttely syntyi yhteistyönä

Näyttely tarkastelee muovia Sarvis Oy:n tuotannon, Tampereen ammattikorkeakoulun opiskelijoiden toteuttamien elokuvien ja tämän päivän muoviteollisuudessa toimivan Virtain Muovityö Oy:n kautta.

Sarviksen lukuisat, tutut kodin esineet kirvoittavat monia muistoja. Usea museovieras löytääkin itselleen tuttuja esineitä vitriineistä. Osa esineistä voi edelleen olla aktiivisessa käytössä osa saattaa tuoda mummolan lapsuuden kesät mieleen.

TAMK on ollut mukana näyttelyn taustatyössä ja rakentamisessa. Media-alan opiskelijat ovat tarkastelleet sitä, millainen on suhteemme muoviin. Opiskelijoiden videot ovat oivaltavia, informatiivisia ja koskettavia. Yhteistyö museon ja TAMKin välille syntyi PackAlliance -hankkeen kautta.

Virtain Muovityö Oy:n rooli näyttelyssä on kertoa perheyrityksen terveisiä muoviteollisuudesta sekä myös pohtia alan tulevaisuutta. Virtain Muovityö Oy on yli viisikymmentävuotias perheyritys Pohjois-Pirkanmaalta. VMT:n kokonaisuus rakentui yhdessä museojohtaja Mika Törmän ja näyttelyarkkitehti Henrietta Lehtosen kanssa.

VMT:n toimitusjohtaja Marja Haapanen iloitsee mahdollisuudesta olla mukana näyttelyssä:

– On hieno olla mukana näin monipuolisessa ja kiinnostavassa muovinäyttelyssä, varsinkin VMT:n viisikymmenvuotisen taipaleen merkeissä. On mahtavaa olla mukana muovihistoriassa tälläkin tavoin ja tuoda myös isän Olavi Mäkisen panos esille siinä, hän summailee.

VMT:n historiaa ja tätä päivää

Näyttelyssä muovialan perheyrityksen historia valottuu Virtain Muovityön perustajan Olavi Mäkisen haastatteluvideosta. Näyttelyssä on myös esillä VMT:n ensimmäinen tuote 80-lätkä ja sen ruiskuvalumuotti.

Kuten museojohtaja Törmä avajaispuheessaan kertoi, tähän kasikympinlätkään liittyy monia muistoja. Hänelle käsikympin lätkä edusti vapautta, kun sai ajokortin ja pääsi autoilemaan itsenäisesti lätkä takaikkunalla.

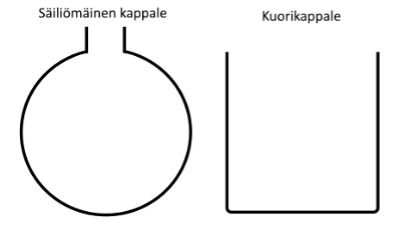

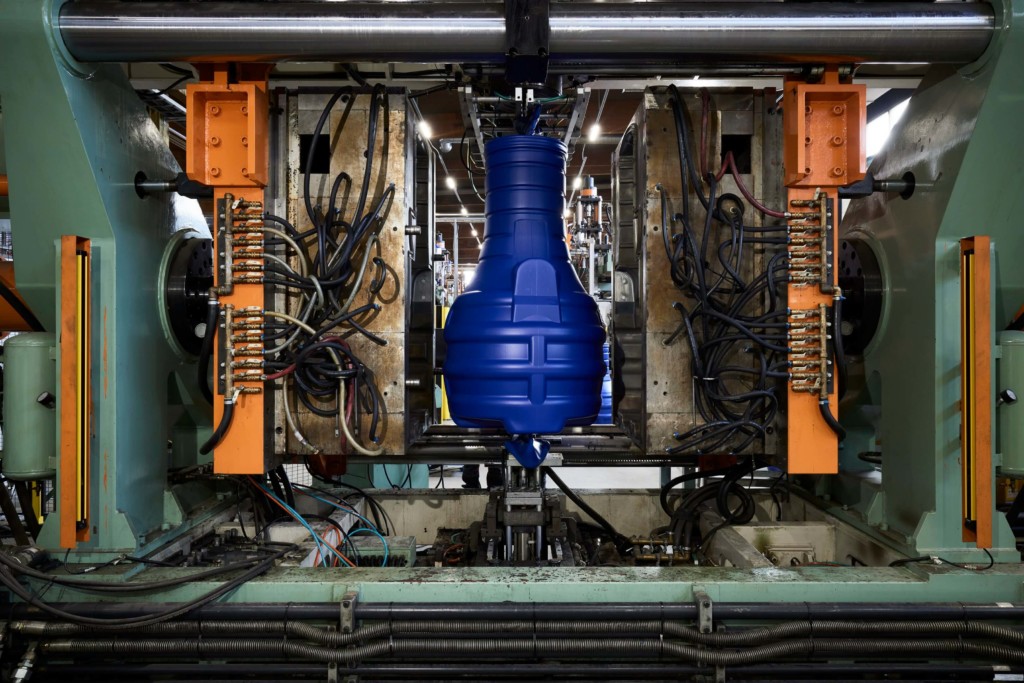

Uusimpia tuoteratkaisuja näyttelyssä edustavat tekniset työkoneisiin valmistetut puhallusmuovatut muovikappaleet. Virtain Muovityö Oy on myös aktiivinen kierrätysraaka-aineiden hyödyntämisessä ja näyttelyssä sivutaan myös alan vastuullisuutta sekä kierrätysraaka-aineita ja niiden käyttöä nyt ja tulevaisuudessa.

VMT on muovialalla toimivana yrityksenä törmännyt usein näkemykseen siitä, että alaa ei perinteisesti ajatella vastuullisena tai ympäristöystävällisenä. VMT haluaa olla tekemässä muovin käytöstä vastuullista.

VMT:n vastuullisesta otteesta kertoo erityisesti kierrätysraaka-aineen käyttömäärän huima nousu. Vielä pari vuotta sitten vain 20 prosenttia VMT:n tuotannossa käytetystä muoviraaka-aineesta oli kierrätysaineita ja loput 80 prosenttia oli uusia raaka-aineita. Nyt luvut on käännetty toisinpäin – 80 prosenttia VMT:n valmistamista muovituotteista tehdään kierrätysmuoviaineista.

Muovimuistojen keruuhanke

Näyttelyn yhteydessä kerätään myös muovimuistoja, ja -kokemuksia. Miten muovi on osana omaa arkipäivän elämää, miten se on muovannut ja muovaa maailmaa, yhteiskuntaa, elinympäristöä. Keruu tehdään yhteistyössä Suomalaisen Kirjallisuuden Seuran kanssa.

Muovi – eilen • tänään • huomenna -näyttely Emil Aaltosen museossa Pyynikinlinnassa

Avoinna: 22.4.2023 – 8.10.2023, ke 12–18, la–su 12–16. (kesällä 1.6.–31.8 myös to 12–16)